Fabrication d'une table élévatrice

pour l'entretien des motos

Déjà, trois petits liens YouTube pour bien faire voir comment fonctionne la table. Après, on passera aux plans, détails de construction etc.

Principe général.

Fonctionnement crémaillère.

Utilisation réel / Shyncro moteur.

J'en avais plein le dos, d'être cassé en deux lors des opérations de maintenance de mon R1100S. D'où la fabrication de cette table élévatrice. Le cahier des charges est assez particulier, il ne conviendra peut être pas à tout le monde, il faudra alors extrapoler les plans pour ceux qui veulent se lancer dans la fabrication de cette table. Inutile de vous lancer dans cette construction si vous n'avez pas un minimum d'éléments de récupération (centrale hydraulique, vérin, UPN & IPN), car là le coût de construction dépasserait le coût d'achat d'une table neuve. Mais, à ma connaissance, aucune table ne permet de garer une voiture basse par dessus, à moins d'avoir un 4x4... c'est ce qui m'a décidé à concevoir cette table élévatrice un peu particulière, qui lève en total sécurité, et est pratique comme pas deux.

Cahier des charges :

- Me coûter le moins cher possible.

- Fabrication à partir de récupération d'UPN de 100 (charpente métallique au beau-père.. )

- Matériel nécessaire pour la réalisation très simple (poste à souder électronique, perceuse à colonne, petite et grosse meuleuse ... )

- Plans faits autour d'un vérin simple effet, de récupération.

- Hauteur mini en position stockage de 100 / 110 mm, c'est pas beaucoup, mais obligatoire pour pouvoir garer ma voiture par dessus. C'est le principal impératif !!!

- Hauteur maxi de 900 mm, je ne suis pas petit, plein le dos de mal travailler.

- Système de blocage de roue à l'avant très simple, réalisable par mes propres moyens, acceptant tous types de roues, avant comme arrière.

- Cric bouteille hydraulique ou cric rouleur en pression sous le moteur pour tomber la roue opposée à celle prise dans le bloc-roue.

- Durée de vie de la table plus longue que la mienne, d'où un échantillonnage assez conséquent, et graissage adapté.

Il ressort de mes plans que :

- La réalisation en UPN de 100 est bien pratique pour pouvoir sangler la moto sur la table, à l'aide de sangles à cliquets type camions, il suffit de prendre le crochet de sangle dans le profilé.

- C'est gros, énorme, sur-échantillonné (on me l'a dit ), ' m'en fout, c'est quant même ma moto qui est dessus, je tiens pas à ce que ça se casse en deux pour un rien.

- Table en position stockage (tout en bas), il est impossible de lever une moto, l'effort est trop grand. Il faut préalablement lever la table d'une hauteur de 250 mm, et la caler à ce niveau, pour pouvoir charger ma moto dessus. C'est la seule contrainte, connue dès la conception des plans.

- La rampe d'accès est longue et très pratique, elle suit automatiquement la levée de la table.

- Le cadre en UNP soudé dans le sens du "plat" reste assez souple pour s'adapter aux défauts du sol, sans que cela porte à conséquences.

|

Concernant l'outillage: Tout à été réalisé à l'aide d'un poste à souder portatif électronique, une petite merveille. Pour percer les trous de 20 et 24, tout a été fait avec des fraises Vaco France ( sur perceuse à colonne ), ça perce mieux qu'une mèche classiques, ça tire moins, ça reste centré tout le long du perçage... Les mèches à queue conique n'ont servie qu'à réaléser les trous du cadre au demi millimètre supérieur (pour cause de jeu fonctionnel). |

|

On commence par la réalisation des traverses où se fixe le vérin, ici la traverse soudée sur le cadre-socle. Cette traverse est faite avec un H de 100, qui a été rabaissé à une hauteur de 50 mm (disquage & soudage). Les chapes sont faite en tôle de 26 mm, taillées à la disqueuse, directement dans la tôle. Si le résultat est assez impressionnant, ce n'est pas si difficile à faire. |

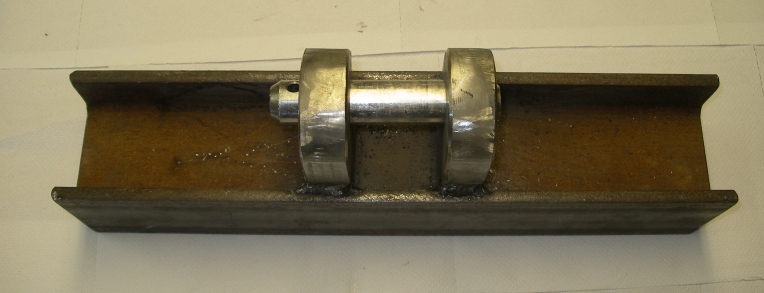

Là, la traverse mobile soudée à la jambe à vérin. Cet axe n'est pas l'axe définitif, le définitif aura un blocage en rotation, comme pour tous les autres axes de cette table.

.

.

Ci-dessous, on voit l'implantation asymétrique de l'axe coté traverse mobile, c'est fait pour aider à la montée de la table lorsqu'on est en position basse.

|

Puis on s'attaque au cadre-socle, ici le détail d'une charnière avant mise en place pour soudure. Pour la pénétration de la soudure, il faut laisser un jour d'un millimètre entre le carré de 50 et l'UPN. C'est indispensable. |

On positionne sous presse pour le pointage. Le pointage doit être assez marqué, les points de soudure ne doivent pas lâcher sous le rétreind des grosses soudures. La soudure de ce type de montage ne se fait pas n'importe comment, sous peine de voir l'UPN partir en vrille. ( fichier PDF pour consigne de soudure ) Soudure sous 110 A, baguette 3.2 mm.

|

|

|

|

|

Puis on va reprendre les fers à la presse. Sur la photo de gauche, on voit la déformation des UPN après soudure. Sur la photo du centre, on reprend à la presse le cintrage, ne pas oublier la cale entre le carré de 50 et la lèvre supérieur du UPN, si on force comme ci-dessus. Après ce travail qui est indispensable, les fers sont plans. On ne peut réaliser un bon cadre qu'avec des fers plans, non vrillés. Sur la photo de droite, on voit le tube de passage du flexible hydraulique sur le fer de gauche.

|

On peut alors percer les charnières, perceuse à colonne obligatoire. Il est conseillé d'utiliser des "carottes" de type Vaco plutôt que des mèches classiques. Pour mettre toutes les chances de sont coté, on va vérifier au niveau à bulle la verticalité de la colonne de la perceuse, ainsi que l'horizontalité de l'UPN posé dans l'étau etc. Tous les axes sont en acier mi-dur, qualité A60-1, diamètre 20 et 24, tolérance H10.

|

Un acier de qualité A 60-1 a une résistance mécanique R.55/65 Kg, à comparer à la qualitée courante des aciers E 24.1 d'une resistance R.37/44 Kg. L'acier A60.1 résistera donc mieux au cisaillement, c'est le choix que j'ai fais pour mes axes. Donc si on perce à 20 et 24, avec la tolérance de fabrication H10, les axes vont rentrer pile - poil. On perce tous les trous, ceux des charnières, ceux des trous de fixation de la couverture en tôle, des fixations des crémaillères... car une fois tout assemblé, plus question de mettre ça sur la perceuse à colonne. Bien repercer au demi millimètre supérieur les trous des cadre, pour avoir du jeu fonctionnel (ne pas le faire pour les jambes). On soude aussi sur l'UPN de droite les bouts de fers plats bloquant en rotation les axes.  |

On soude le cadre-socle, avec tous les axes traversant les charnières pour assurer le guidage.

|

On s'attaque à la jambe à vérin : On prépare les charnières en carré de 50 de la jambe à vérin, en perçant / taraudant les trous pour les graisseur, la profondeur de ce trou devant déboucher dans le futur trou d'axe ( ne pas percer les trous d'axes à ce stade ).

On soude les charnières sur les UPN, on les perce à ce moment là en fonction des axes. On pose l'UPN de niveau dans l'étau de la perceuse, c'est le seul moyen d'avoir les trous d'axes perpendiculaires à la longueur de l'UPN. Puis on meule les arrondis nécessaires à la rotation de l'ensemble, On voit ci-contre les rondelles qui ont servi de gabarit au meulage. Le meulage se fait en deux temps, on commence à la grosse disqueuse, disque à meuler, Puis on passe à la petite disqueuse, équipée d'un disque en toile emery. Le résultat est bleufant. On pointe l'ensemble de la jambe à vérin dans le cadre-socle, pour positionner les fers de la jambe parallèles au cadre. Le vérin doit être en position, pour être sûr de souder la traverse mobile à la bonne cote. Protéger impérativement le vérin des projections de soudure. Personnellement, j'ai sorti le vérin de 5mm avant de pointer la traverse, pour me donner de la marge. |

|

On soude définitivement la jambe à vérin hors cadre, rien de particulier si ce n'est de bien se méfier des déformations liées au soudures.

|

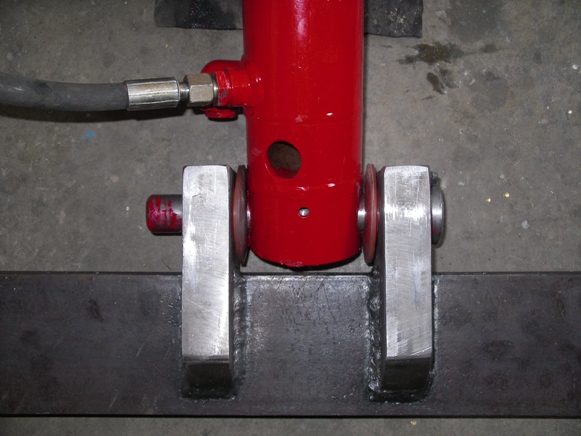

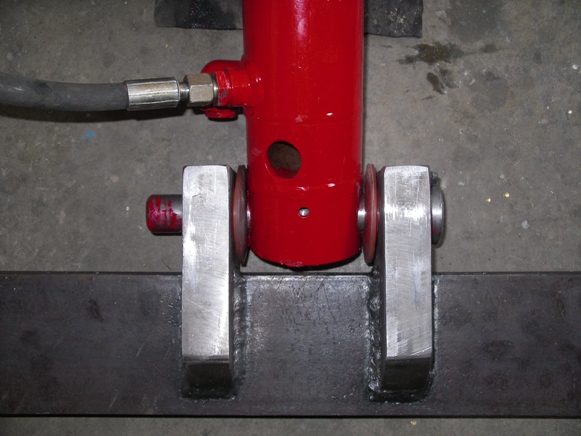

Puis on remonte la jambe dans le cadre, avec son vérin, pour test grandeur nature. Ci-contre, le détail de l'axe du vérin sur le cadre--socle. |

|

|

Détail de l'axe du vérin sur la jambe. |

Vue du travail de la jambe à vérin seule... là, j'ai tout contrôlé la coaxialité, le vrillage des pièces etc... ça va, pour un électricien, je suis pas trop mauvais en soudures... les axes sont traversant, bloqués en rotation au niveau du cadre, maintenus en bout par une goupille de 8, les charnières des jambes sont toutes équipées de graisseurs M8. ( rappel ).

On s'attaque à la jambe-rampe. On perce les carrés de 50 dans le sens de la longueur, voir à faire ça au tour, diamètre 20. On n'oublie pas le perçage / taraudage des graisseurs, avant de souder les charnières !!. On perce tous les trous de fixation de la couverture en tôle. On soude l'échelle à part, sans les carrés de 50. Puis on positionne les carrés de 50 dans le cadre, sur l'axe de 20. On bourre tout du même coté, pour que la jambe soit bien parallèle au cadre. |

|

Sur cette vue, on voit le positionnement du carré de 50, avant pointage. Le fer de la jambe-rampe est obligatoirement parallèle au cadre. On est prêt à pointer. |

|

|

Sur cette vue, on voit le jour entre la jambe-rampe et le cadre. Il correspond au jeu fonctionnel que j'ai laissé.

On pointe solidement le tout. |

On sort la jambe-rampe du cadre, et on soude les charnières du bas. Sur cette vue, on voit le taraudage du futur graisseur, c'est tout de même mieux de le faire à l'avance. Pour la jambe à vérin, je suis allé trop vite, je les ai fait après soudure, une vrai galère à percer / tarauder après coup. On voit aussi les rondelles de gabarit pour le meulage de l'arrondi. |

|

|

On meule les arrondis suivant le gabarit. ( rayon de la rondelle ) |

Et on repositionne la jambe-rampe dans le cadre pour contrôle.

Les charnières en haut de la jambe seront soudées en présence de la table mobile, pour être sûr de la cote du dernier axe à monter. Si on le fait de suite, tout le montage sera faut !!!

|

|

On pose le cadre de la table mobile sur le cadre-socle, avec tous ses axes. On fait au mieux pour respecter les équerrages, la planeïtée etc. |

|

|

|

On pointe solidement de manière a pouvoir sortir de ce montage la table mobile, elle sera soudée plus tard au sol. Sur cette photo, on voit le déport de la table mobile par rapport au socle, car il manque encore la dernière traverse en bout du cadre-socle au sol.

On fini par souder les charnières de la jambe- rampe, elles seront forcément à la bonne cote en procédant ainsi. C'est le seul moyen d'éviter les contraintes dues à un mauvais entraxe. |

|

Sur la photo ci-dessous, on voit la légère différence de position entre la charnière de gauche et celle de droite, ou le jour entre le carré de 50 et l'UPN de 100 est plus important. C'est inévitable, rien de grave, la pièce est pointée telle quelle, l'important est d'éviter les contraintes de position.

|

|

On sort la jambe-rampe du montage, pour souder les dernières charnières. On procède de même pour la table mobile. |

On sort la table mobile du montage, et on la soude définitivement au sol. On meule à plat toutes les soudures qui peuvent gêner à la pose de la tôle de couverture, les autres soudures restent en l'état.

On perce tous les trous de fixation de la tôle de couverture, et de la fixation du bloc-roue. |

|

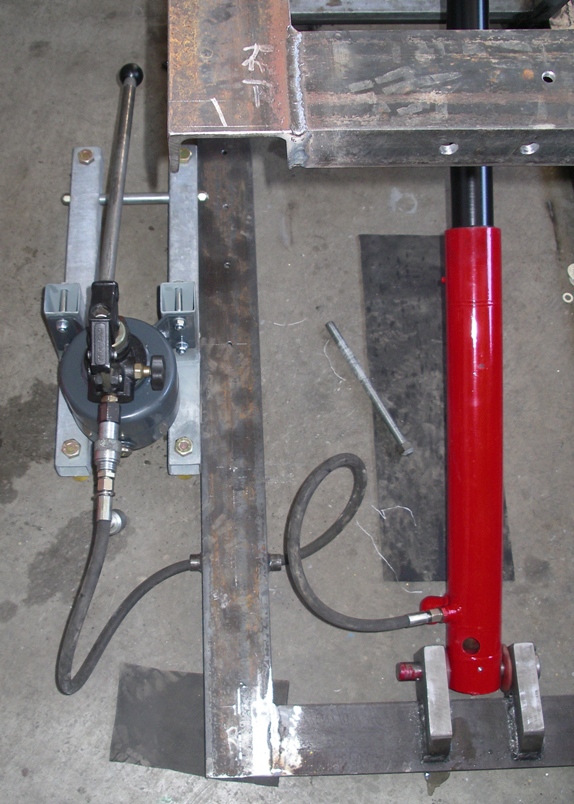

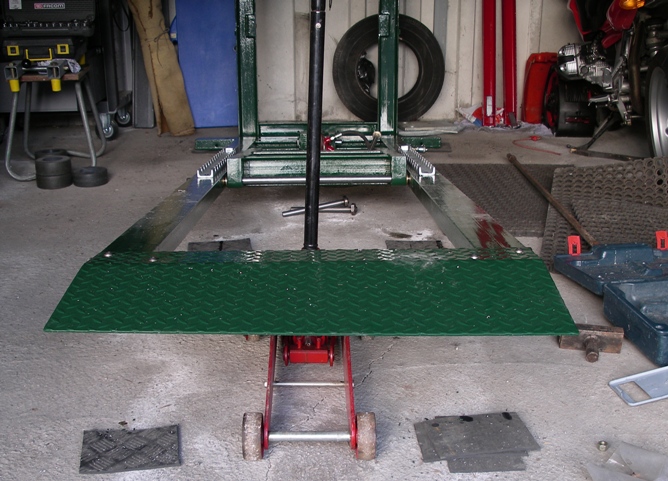

Premier test de levée de la table pour contrôle.

|

OUF !!! A ma grande joie, ça marche, parce qu'arrivé à ce stade, faut bien lever certains doutes sur la conception, en plus de lever la table. La levée à partir de la position de stockage (table en position basse maxi, pour pouvoir garer la voiture par dessus) est assez laborieuse, je pense qu'il faudra que je fasse systématiquement contre-poids au niveau du bloc-roue, via mes 86 Kg, pour aider à la levée.... car la table coince au niveau de la jambe-rampe, on sent que ça force, comme si la table mobile se plantait sur la jambe-rampe. Le simple fait de se mettre en bout de table repositionne l'ensemble plus à plat, et la jambe-rampe ne coince plus. L'effort à la pompe reste cependant raisonnable. Mais une fois les 25 cm attend, alors là ça lève avec une facilité... C'est plus ou moins ce que j'avais prévu lors de la conception.

|

Vue du passage du flexible hydraulique, et de la centrale. On voit les trous de fixation du bloc-roue sur la traverse de la table mobile. Les soudures du dessus ne sont pas encore arasées. |

|

|

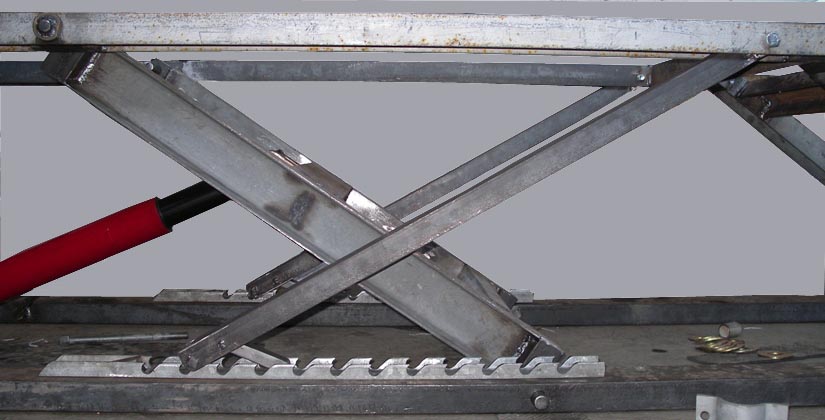

Vue de la jambe-rampe, avec ses axes d'une seul longueur, traversant toute la structure du mécanisme. Tous ces axes sont de diamètre 20, en acier A 60-1. En bout du socle, on voit que j'ai oublié deux trous de fixation de la tôle d'amorce. Ils ont été percés avant mise en peinture. |

Détail de la charnière basse de la jambe-rampe. |

|

|

Détail de la charnière haute de la jambe à vérin. Elle est en porte-à-faut, c'est le seul point faible de cette table, mais vue la section des charnières, c'est quant même du carré plein de 50, et la qualité d'acier mi-dur des axes... faut pas déconner non plus. Et c'est monté avec des graisseurs. |

|

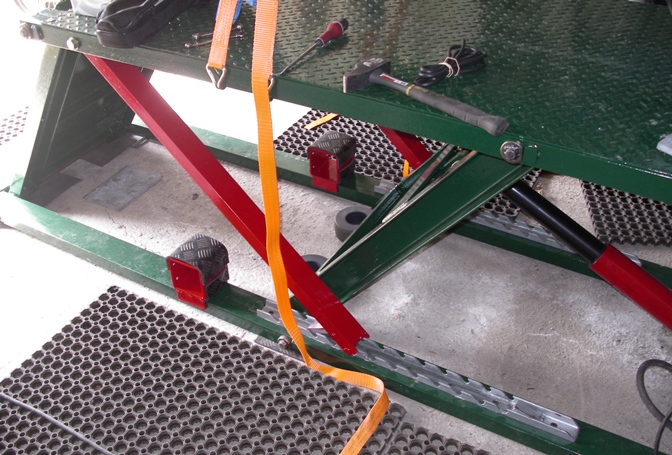

Réalisation en UPN de 50 suivant les plans, avec les jambes de sécurisation. Je ne vais pas rentrer dans les détails, les photos parlent d'elles même.

|

|

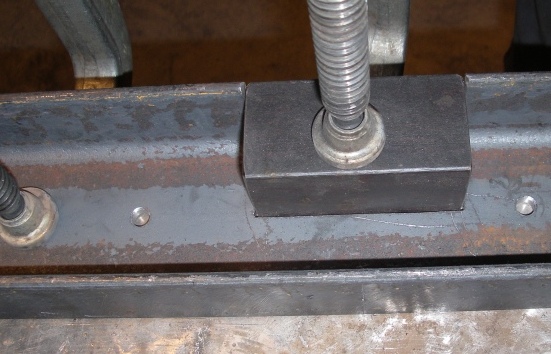

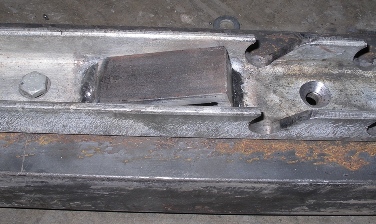

Vue de la cale, à souder suivant la cote, qui repositionne le doigt de sécurisation en fin de descente de la table. Attention, ce n'est pas ce type de vis qui fixera la crémaillère sur le cadre-socle. Il faudra des vis BTR à tête fraisée M8, qualité 10.8 pour résister au cisaillement, en cas de tombée brusque de la table. On va voir sa fonction plus tard. |

Ci-dessous, on voit le doigt de sécurisation, qui, en position cliquet, ou en position descente, facilitera la manoeuvre de la table. Ici, il est en position de sécurisation, si la table descent, la crémaillère bloc tout. A droite, on voit le type de calage du doigt sur son axe, via des rondelles et des écrous M10... pas plus simple. L'axe est soudé en bout par deux points, voir photo ci-dessous. |

Ci-dessus, on voit que le doigt maintient la jambe de sécurisation par dessus la crémaillère. Il est nécessaire de bien graisser le fond de la crémaillère pour aider au fonctionnement. |

|

|

||

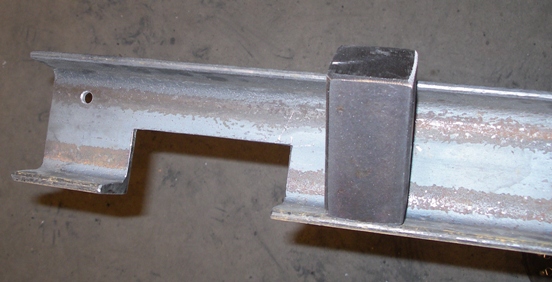

| Vue de l'échancrure, en bout de jambe, pour que ce soit bien l'axe qui porte dans la crémaillère. |  |

La photo ci-dessus est, mine de rien, la plus importante du lot! Car dans cette position, le vérin est quasi en bout de course, et la jambe de sécurisation ne peut effectivement pas dépasser cette position, elle tombe pile-poil dans la dernière échancrure de la crémaillère. |

|

| Donc le schéma est archi-juste, on peut dire qu'à ce niveau de réalisation, les schémas sont finalisés, toutes les cotes sont justifiées par le montage. | |

Ci-dessous, on voit tout le principe de fonctionnement du doigt de sécurisation : il suffit, pour redescendre la table, de soulever chaque jambe de sécurisation à la main, et le doigt positionne automatiquement l'ensemble en position descente! J'ai fais fumer mes pauv' petits neurones de motard pour imaginer ça, pas évidant... et c'est pas fini.

|

|

Ci-dessous, on voit la fonction de la cale de repositionnement du doigt. En fin de descente, le doigt bute sur la cale, la jambe est remise d'office en position cliquet, prêt pour la prochaine levée. Wouhaaa...

|

|

Vue générale de la table, avant finitions et mise en peinture.... c'est quant même balaise, ça devrait pas casser.

|

Là, c'est pas évident à concevoir, j'ai voulu faire simple, ça reste compliqué. L'idée est de positionner la roue, avant ou arrière, dans ce "coin", et de la bloquer en passant une sangle sur la jante. Le blocage se fait avec une sangle à cliquet. J'ai étudié le système avec deux pneus de récupérations, un pneu arrière de 190, et un pneu avant de 120. Si on veut déposer la roue opposée au blocage, on lève la moto sous le moteur, à l'aide d'un cric rouleur, ou d'un cric bouteille. |

Vue du point d'ancrage de la sangle, réalisé avec un demi-collier M10. Tous les fer sont nervurés, ils ont été taillé dans une chute de H de 100. |

|

|

Vue du point d'ancrage du cliquet à sangle. |

Vue de face du système, pas de commentaire particulier. |

|

|

Mise en place du bloc-roue sur le cadre. Sur cette photo, on voit en gris galva, un fer plat placé entre le cadre et le bloc-roue. Ce fer simule l'épaisseur de la tôle de couverture. On en profite pour souder le dernier fer plat sur le bloc-roue, qui sert de fixation sur le chant du cadre, voir photo ci-dessous.

|

Vue du fer plat qui fixe le bloc roue sur le chant du cadre. On en profite pour percer tous les trous de fixation du bloc-roue. |

|

Couverture de la table élévatrice en tôle à larmes, épaisseur 4/6 mm, car il y a de la portée sur le cadre de la table mobile. Perçage de tous les trous de fixation des tôles de couverture / contre-vérification de toutes les fixations avant mise en peinture ( tôles, bloc-roue ). Au niveau des vis de fixations des tôles de couvertures, et de la zone de fixation du bloc-roue, toutes les larmes sont meulées, pour que tout porte bien à plat.

Peinture vert industrie anti-rouille, réalisée au pinceau.

|

Mise en place de la première tôle, pendant que le cadre-socle est encore manipulable. |

Fixation des crémaillères, du vérin, de la jambe à vérin, goupillage des axes. |

|

|

Vue du jeu fonctionnel entre le cadre et la jambe à vérin, avec rondelle pour maintenir ce jeu. |

Vue du boulon de 16 qui sert d'axe à la jambe de sécurisation. |

| Vue du guidage de la jambe de sécurisation sur son axe, c'est relativement libre latérallement. |

Vue général de la table en position haute.

Vue du montage du bloc-roue, qui n'est pas encore peint ( je voulais tester l'ensemble avant, car c'est pas facile de reprendre des soudures sur des pièces déjà peintes ). Les larmes de la tôle de couverture ont été meulées sous la surface d'appuie du bloc-roue.

Autre vue générale... avant le test grandeur nature.

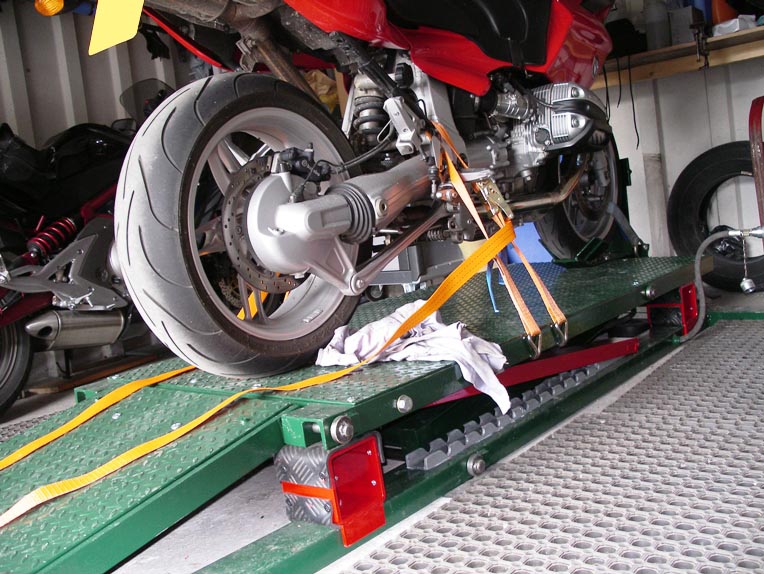

Bon, ça marche, la moto n'est pas tombée, et la levée est très facile, pas d'effort particulier sur le manche de la centrale hydraulique. La montée sur la rampe est très facile, et la tôle de couverture ne bronche même pas quant la moto roule dessus, ça plie pas d'un poil. Sur les premières photos, les cales permettant de maintenir la table mobile à la hauteur mini de levage ne sont pas encore définitives.

Ci-dessous, principe de fonctionnement du bloc-roue.

Ci-dessous, vue d'une des cales de 120 mm (150 mm prévu sur le schéma), car la table ne peut pas lever la moto quant elle est en position de stockage (pour rappel, ma voiture doit se garer par dessus sans toucher la table ).

Là j'ai failli écraser la bulle de la moto au plafond ! Je regardais dessous si tout fonctionnait bien durant la levée !!!

Ci-dessous, autre vue du bloc-roue.

Levée de la roue opposée au bloc-roue, pour test de dépose de la roue arrière.

Là on voit que la roue arrière peut être déposée sans problèmes.

Vue du sanglage latérale de la moto, pour un meilleur maintien.

Vue de la prise des crochets de la sangle à cliquet dans le profilé en UPN de 100. Ainsi, on se prend où l'on veut pour fixer sa moto.

Les cales servent à maintenir la table mobile à la hauteur mini addmissible de levage. Elles sont réalisées en tube carré de 120, avec pattes de maintient en fer plat de 50. Je les ai recouvertes de caoutchouc pour le "confort" d'utilisation.

|

Ces cales doivent impérativement rester en place si la moto est sur la table, même pour la redescente, car passé un certain seuil, les efforts encassés par la structure serait énormes et pourraient faire des dégats (cintrage des traverses, éclatement des durites etc.) !!! A la redescente avec la moto dessus, la table mobile doit impérativement " atterrir " sur les cales !!! On ne retire les cales que pour mettre la table en position stockage, table mobile vide! |

Là, on voit la position des cales sur l'arrière. |

|

Vue générale avec table en position mini de levage, et moto chargée.

Ci-dessous, utilisation de la table pour réaliser la synchronisation moteur. Je le faisais "au sol" avant, mais là, c'est la panacée... la moto est bien droite, le graissage idéal pour une moto à l'arrêt, le papillon de droite au niveau du torse... et la table est suffisamment large pour supporter les deux turbines électriques de refroidissement.

Exemple d'utilisation de la table, pour tomber la roue avant par exemple. La moto est motée en marche arrière, le bloc roue acceptant tout type de pneu.

Le cric rouleur est équipé d'origine d'un plateau de levage caoutchoucté, il est directememt appliqué sous le moteur.

En résumé, depuis que j'ai cette table, je ne peux plus m'en passer pour l'entretien, une fois qu'on a goûté a ce type de produit, on se demande pourquoi ne pas l'avoir aquis ou construit avant ! ! !

T

T